Hier wird nicht simuliert: Neue Bewegungssysteme für Simulatoren realisieren herausragende Energieeinsparung

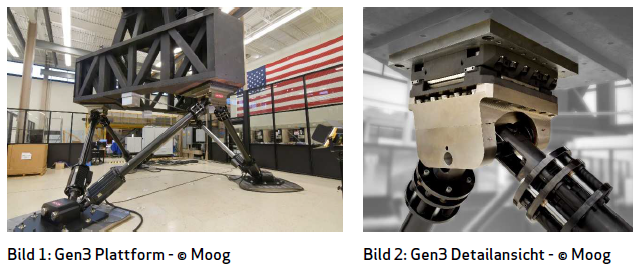

MEMMINGEN/GRIESHEIM - 23. März 2022 - Moog, international agierender Hersteller von innovativen Antriebslösungen, stellt neues Bewegungssystem Gen3 samt Energiemanagement am Beispiel Simulatoren vor. Simulationsplattformen von Moog sind in der Pilotenausbildung für die Luft- und Raumfahrt elementar. Auch bei der Alltagstauglichkeitsprüfung im Motorsport und in der Fahrzeugentwicklung ist man stark auf ihre Technologie angewiesen. Generell gilt: je schneller und präziser Bewegungen ausgeführt werden, desto näher kommt die Simulation der Realität. Bedenkt man dazu, dass die Simulatorkabine, die auf dem Bewegungssystem sitzt, bis zu 14 Tonnen wiegt, lässt sich erahnen, was das Antriebssystem leisten muss.

Ziehen wir zusätzlich geänderte Rahmenbedingungen in Betracht, dass Ressourcen geschont werden müssen, sowohl hinsichtlich Energie als auch hinsichtlich Materialien und Platzverbrauch, ergibt das die Herausforderung für neue Systeme. Mit einer installierten Basis von über 1.000 Simulator-Bewegungssystemen weltweit, darf die Moog-Entwicklung mit Sicherheit von sich sagen, dass man sich im Bereich bestens auskennt und an jeder Stellschraube dreht, um zukunftsfähige Technologien zu etablieren, ganz besonders mit Augenmerk auf den Energieverbrauch.

Energetik: Spitzen-Einsparung statt Spitzen-Last!

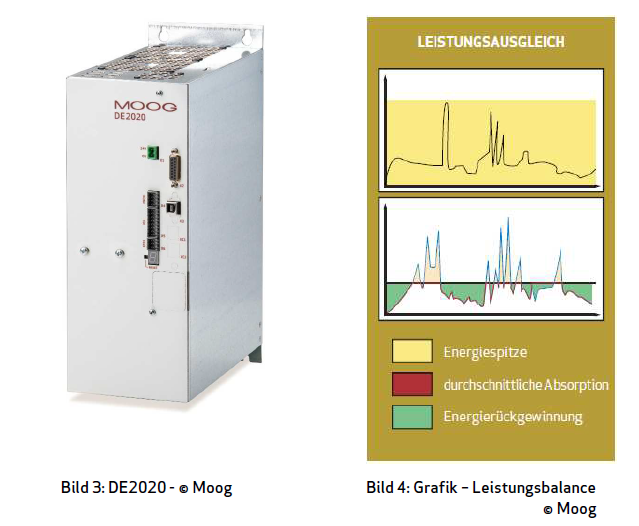

Ohne jeglichen Verzicht bei Qualitätsaspekten, ist es Moog gelungen, den Energieverbrauch um 65% (!) auf 20-25 kVA zu senken. Das ermöglicht die innovative und smarte DE2020-Antriebsregelung. Sie ist das sichtbare Ergebnis eines „Umdenk“-Prozesses: Vormals wurde die Zuführung elektrischer Leistung immer auf die Spitzenlasten eines Antriebssystems ausgelegt, auch wenn diese Spitzen nur selten vorkommen. Dieses energetische Vorhalten ist aber mit erheblichen elektrischen Verlusten und auch mit Kosten hinsichtlich Kabelauslegung und Anschlussleistungen beim Versorger verbunden.

Könnte man nicht kurzfristige Lasten innerhalb des Systems abfedern und es eventuell aus Leistungsüberschüssen aufladen? Ähnlich dem elektrischen Leistungsschub der Formel 1?

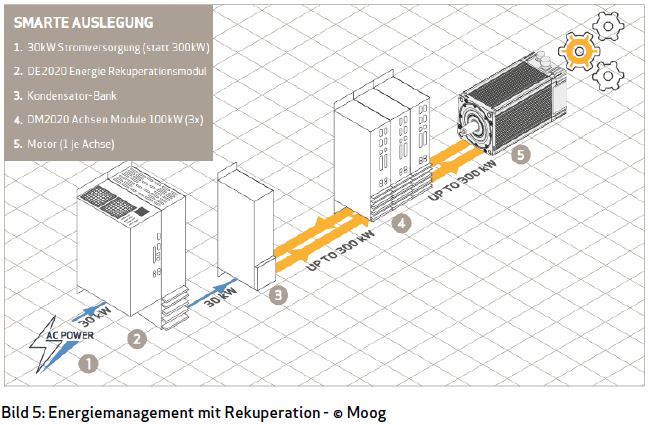

Diese Fragestellung hat Eingang in die Entwicklung des DE2020 Energie-Management-Systems gefunden. Klar ist, der Normallauf eines Motors oder Bewegungssystems verursacht die Regellast, bei Beschleunigungsvorgängen wird kurzfristig mehr Energie benötigt, während die Freisetzung von Energie aus der mechanischen Beharrung oder beim Bremsen bislang zumeist ungenutzt in Wärme umgesetzt wird (vgl. „Bremswiderstand“). Das macht der DE2020 nun anders: Während der Regellastphase wird eine Kondensator-Bank sanft vorgeladen und noch offene Restkapazität vorgehalten. Lastspitzen deckt der DE2020 mit Leistungsabruf aus der Kondensatorbank ab, Energiegewinne aus Bremsen und mechanischer Beharrung nutzt er durch Rekuperation hingegen zum Aufladen der Kondensatoren. Diese sind damit für die nächste Lastspitze gerüstet.

So können die Anschlusswerte beim Simulator-Bewegungssystem weitaus kleiner und nahe an der Regellast ausgelegt werden. Dieser Ansatz kann im Grunde auf alle elektrischen Antriebe übertragen werden! Darüber hinaus kann dieses System mittels Vorfilter und in Kombination mit der Kondensator-Bank Netzschwankungen ausgleichen bzw. bei Netzausfall das System solange noch mit Energie versorgen, bis eine Sicherheitsposition angefahren ist. Moog hat als Ziel definiert, genau die benötigte Leistung abzugeben im genau richtigen Moment! Wirksamer „Neben“-Effekt der gesamten Überarbeitung ist die kompakte Bauform des Schaltschrankes, der nur noch halb so groß ist wie beim Vorgänger (geringerer Platzverbrauch) und ein verminderter Bedarf an Kabelquerschnitten, um die Ströme fließen zu lassen (spart Rohstoff Kupfer oder Alu und somit Kosten).

Steuerung: olympisch anders – flexibler, kompakter, sparsamer

Im gleichen kompakten Schaltschrank befindet sich zur Steuerung der Aktuatoren der DM2020, ein hochmoderner Servoantrieb. Er wurde von vornherein auf die Ansteuerung und Versorgung mehrerer Achsen ausgelegt, sorgt mittels leistungsstarker Steuerplatine samt Software für hohe Geschwindigkeiten bzw. schnellere Zykluszeiten und kann verschiedenste Motor- und Aktuatorentypen ansprechen. So wird eine maximale Synchronisation zwischen den Achsen dank der Implementierung des doppelachsigen Layouts in einem einzigen Modul und der Verbindung zwischen den Modulen über CANopen erreicht. Zusammen mit dem DE2020 Energiemanagement-System kann er seine Stärken ganz besonders gut ausspielen, denn dank gemeinsamer DC-Bus-Konfiguration wird ein direkter Energieaustausch zwischen den Achsen realisiert, was den Energieverbrauch zusätzlich senkt. Erst nach unmittelbarer Energieumleitung zwischen den Achsen wird auf die Energiereserve vom DE2020 zugegriffen oder Überschuss in die Reserve eingestellt.

Aktuatoren: weniger ist mehr – präzise, hochbelastbar, hochdynamisch

Gen3 nutzt die neuesten und schnellsten Planetenrollengewindetriebe mit dem generellen Vorteil, dass die Technologie trotz ihrer Kompaktheit hohe Lasten tragen und präzise beschleunigen bzw. bremsen kann. Insbesondere wurde hinsichtlich der Aktuatoren für diesen Einsatz nochmals jedes Bauteil neu betrachtet, sodass die Gen3-Aktuatoren nun aus weniger Einzelteilen bestehen und, speziell was Verschleißteile angeht, vor Ort instand gesetzt werden können. Das kann z. B. bei Dämpfungselementen sogar im laufenden Betrieb ohne Stopp und Ausbau des Aktuators geschehen. Gleiches gilt für Steckverbindungen und Encoder-Baugruppen.

Wie zuvor erwähnt: Man muss sich dabei klarmachen, dass von den Aktuatoren ein Gesamtgewicht von rund 15 Tonnen je nach Typus um 1,07 bis 1,59 m verlagert wird, das ganze um ca. 18° bis 32° je nach Achse gekippt und mit ca. 70 cm pro Sekunde verfahren wird, wobei diese Bewegungen nicht iterativ sondern in Kopplung miteinander laufen. Nicht gerade geringe Ansprüche! Mit der Überarbeitung bzw. Weiterentwicklung zur Gen3 ist es den Moog-Ingenieuren gelungen, ungeplante Wartungs-Stopps um rund 22% zu reduzieren und die Kunden weltweit mit einer Verfügbarkeit des jeweiligen Simulators von über 99,5% zu überzeugen.

Fazit:

Verständlicherweise stellen solche Simulatoren mit die höchsten Ansprüche an die elektromechanische Antriebstechnik. Aber auch viele weitere Bereiche wie industrielle Automatisierung, Prüfstände, Handling und Robotik, eigentlich der ganze Bereich elektrischer Antriebstechnik, können vom Moog Fachwissen profitieren. Denn das gemeinsame Finden effizienter Lösungen hinsichtlich Energie, Rohstoff, Platzverbrauch und Kosten zusammen mit dem Anwender ist ein zentraler Baustein der Moog Firmenkultur. Liegen antriebstechnische Aufgabenstellungen vor, sei es wie beschrieben rund um Simulatoren, aber auch mit der Frage nach dem Ersatz hydraulischer oder pneumatischer Systeme, sollten sich die Ingenieure mit Moog in Verbindung setzen.

Über Moog

Moog Inc. ist ein weltweiter Entwickler, Hersteller und Integrator von Präzisionssteuerungskomponenten und -systemen. Die Moog Industrial Group entwickelt und fertigt hochzuverlässige Produkte, Lösungen und Dienstleistungen unter Verwendung von Motion Control und Power / Data-Technologien. Wir kombinieren erstklassige Technologien mit kompetenter beratender Unterstützung in einer Reihe von Anwendungen in den Bereichen Energie, Industriemaschinen, Schiffbau, Test und Simulation, um nur einige zu nennen.

Die Moog Industrial Group erzielte im Geschäftsjahr 2021 mit insgesamt 40 Standorten weltweit einen Umsatz von 892 Millionen US-Dollar. Sie ist Teil der Moog Inc. (NYSE: MOG.A und MOG.B) mit einem Gesamtumsatz von 2,9 Milliarden US-Dollar.

Weitere Informationen zu Moog finden Sie unter www.moog.de.

Weiterführende Informationen:

Video: DE2020 Energy Management System

Broschüre (Englisch): DE2020 Energy Management System

###

Legende

Bild 1: Gen3 Plattform - © Moog GmbH

Bild 2: Gen3 Detailansicht - © Moog GmbH

Bild 3: DE2020 - © Moog

Bild 4: Grafik – Leistungsbalance - © Moog

Bild 5: Energiemanagement mit Rekuperation - © Moog